Firma Morrow Woods z Pruszkowa w ciągu minionych kilku lat zainwestowała w trzy maszyny Masterwooda.

Firma Morrow Woods z Pruszkowa zajmuje się realizacją projektów z zakresu wyposażenia wnętrz o wysokich wymaganiach technicznych i technologicznych. Zatrudnia ponad trzydziestu pracowników o wy sokich kwalifikacjach zawodowych, jednak trudno wyobrazić sobie sytuację, aby projekty wymagające wysokiej precyzji i jakości wykonania wykonywane były bez udziału sterowanych numerycznie maszyn. W tej kwestii właściciel Morrow Woods zdecydował się na włoskie obrabiarki firmy Master wood, której wyłącznym przedstawicielem w Polsce jest firma ITA.

Czujnik mierzy wysokość układanego na stole pakietu

Firma Morrow Woods przez ostatnie pięć

lat zainwestowała w dwie maszyny. Jedną

z nich jest pilarka panelowa Masterwood

MS 320, a drugą numerycznie sterowane

centrum do nestingu Masterwood KS. Ciekawostką jest fakt, że do niedawna włoska

firma Masterwood znana była przedsiębiorcom z branży drzewnej przede wszystkim z niezawodnych centrów CNC oraz

numerycznie sterowanych wiertarek przelotowych. Ostatnio w katalogu pojawiła się

także seria pilarek panelowych MasterSaw,

przeznaczonych do zakładów produkcyj

nych ukierunkowanych na wydajny rozkrój

płyt meblowych. Bogate wyposażenie oferowane w standardzie sprawia, że maszyny

te charakteryzują się doskonałym stosun

kiem możliwości obróbczych do ceny.

Pracujący w firmie Morrow Woods mo-

del MS 320 posiada pole cięcia o wymiarach

3200 x 3100 mm, co jest typową wielkością

dla tego typu maszyn, oraz maksymalną

wysokość cięcia wynoszącą 90 mm. Żeby

wykonać cięcia takich pakietów płyt i uzyskać odpowiednią jakość, piła powinna

wystawać około 15 mm ponad materiał.

Jeżeli zęby piły są na wysokości krawędzi

materiału, to powodują one wyszczerbienia

górnej płyty. Maszyna posiada zainstalo

wany na belce dociskowej czujnik mierzący

wysokość układanego na stole pakietu i au

tomatycznie wysuwa piłę na odpowiednią

wysokość. Jest to niezwykle ważny, z punktu widzenia użytkownika, parametr. Inni producenci bardzo często podają w swoich

specyfikacjach, że maksymalna ekspozycja

piły i wysokość cięcia wynosi na przykład

90 mm, co tak naprawdę nie jest tożsame.

Konstrukcja maszyny oparta jest

o sztywną, spawaną ramę, przystosowa

ną do pracy z dużymi obciążeniami. Jest

ona wsparta na masywnych podporach,

stopach gwarantujących doskonałą sta

bilność. Zamontowane na tak wykonanym

szkielecie dwie prętowe prowadnice agregatu tnącego pozwalają na uzyskanie perfekcyjnej równoległości i prostoliniowo ścięcia. Sposób wykonania konstrukcji ma

również wpływ na wyważenie wózka, na

którym porusza się zespół tnący. W efekcie

końcowym pozwoliło to na wyelimino

wanie niepożądanych wibracji narzędzia

w czasie cięcia. Wózek piły napędzany jest

serwomotorem o mocy 2kW z przekładnią

kątową, co gwarantuje jego stabilny ruch

oraz dokładność pozycjonowania wynoszącą ±0,1 mm. Maksymalna prędkość

cięcia dochodzi do 95 m/min. Pozycjonowanie wózka odbywa się automatycznie,

na podstawie kolejnych długości cięcia,

co eliminuje straty czasu na niepotrzeb

ne przejazdy i zwiększa wydajność. W MS

320 zastosowano piłę główną o średnicy

400 mm, napędzaną przez silnik o mocy

15 kW. Z kolei podcinacz o średnicy 200

mm napędza silnik o mocy 1,5 kW. Podcinacz jest sterowany elektronicznie, co

pozwala na całkowite wyeliminowanie

jakichkolwiek ręcznych regulacji.

Pracujący w firmie Morrow Woods mo-

del MS 320 posiada pole cięcia o wymiarach

3200 x 3100 mm, co jest typową wielkością

dla tego typu maszyn, oraz maksymalną

wysokość cięcia wynoszącą 90 mm. Żeby

wykonać cięcia takich pakietów płyt i uzyskać odpowiednią jakość, piła powinna

wystawać około 15 mm ponad materiał.

Jeżeli zęby piły są na wysokości krawędzi

materiału, to powodują one wyszczerbienia

górnej płyty. Maszyna posiada zainstalo

wany na belce dociskowej czujnik mierzący

wysokość układanego na stole pakietu i au

tomatycznie wysuwa piłę na odpowiednią

wysokość. Jest to niezwykle ważny, z punktu widzenia użytkownika, parametr. Inni producenci bardzo często podają w swoich

specyfikacjach, że maksymalna ekspozycja

piły i wysokość cięcia wynosi na przykład

90 mm, co tak naprawdę nie jest tożsame.

Konstrukcja maszyny oparta jest

o sztywną, spawaną ramę, przystosowa

ną do pracy z dużymi obciążeniami. Jest

ona wsparta na masywnych podporach,

stopach gwarantujących doskonałą sta

bilność. Zamontowane na tak wykonanym

szkielecie dwie prętowe prowadnice agregatu tnącego pozwalają na uzyskanie perfekcyjnej równoległości i prostoliniowo ścięcia. Sposób wykonania konstrukcji ma

również wpływ na wyważenie wózka, na

którym porusza się zespół tnący. W efekcie

końcowym pozwoliło to na wyelimino

wanie niepożądanych wibracji narzędzia

w czasie cięcia. Wózek piły napędzany jest

serwomotorem o mocy 2kW z przekładnią

kątową, co gwarantuje jego stabilny ruch

oraz dokładność pozycjonowania wynoszącą ±0,1 mm. Maksymalna prędkość

cięcia dochodzi do 95 m/min. Pozycjonowanie wózka odbywa się automatycznie,

na podstawie kolejnych długości cięcia,

co eliminuje straty czasu na niepotrzeb

ne przejazdy i zwiększa wydajność. W MS

320 zastosowano piłę główną o średnicy

400 mm, napędzaną przez silnik o mocy

15 kW. Z kolei podcinacz o średnicy 200

mm napędza silnik o mocy 1,5 kW. Podcinacz jest sterowany elektronicznie, co

pozwala na całkowite wyeliminowanie

jakichkolwiek ręcznych regulacji.

Chwytaki z dwoma palcami

Pilarki panelowe MasterSaw posiadają kilka

cech, które wyróżniają je spośród innych

maszyn dostępnych na rynku. Po pierwsze,

jest to stół z poduszką powietrzną w linii

cięcia. Dzięki temu płyty o delikatnych po

wierzchniach są mniej narażone na zaryso

wania, jak również przedłużona jest żywotność stołu dzięki zmniejszeniu wycierania

się wkładek. Maszyna ma także podwójny

docisk boczny, wyrównujący materiał

z przodu i z tyłu belki dociskowej o zakresie

ruchu od 45do 1600 mm. Siła docisku regulowana jest pneumatycznie. Jest to niezwy

kle istotne przy końcowych cięciach, gdzie

element jest wysunięty prawie do zera i pozostaje nam 1-2 cm na obcięcie. W tym mo

mencie, gdy maszyna wyposażona jest tylko

w tylny dopychacz, nie jest on załączany ze

względu na możliwą kolizję z zabierakami.

Standardowo w maszynie montowany jest też dodatkowy panel sterujący,

umożliwiający start cięcia oraz zatrzy

manie. Jest on bardzo istotny w przypadku cięć pełnowymiarowych płyt.

Maszynę wyposażono w dwa wentylatory dostarczające powietrze do wspo

mnianych wyżej stołów. Nie zostały one

zainstalowane bezpośrednio pod nimi,

tylko w tylnej części pilarki, a powietrze

do dysz dostarczane jest za pomocą prze

wodów. Rozwiązanie to ma niebagatelny

wpływ na zmniejszenie poziomu hałasu

w strefie, gdzie pracuje operator.

Pozycjonowanie materiału względem

linii cięcia realizowane jest za pomocą,

zamontowanych na poprzecznej belce,

chwytaków z dwoma palcami, gwarantującymi pewne trzymanie płyt. Siła zacisku

chwytaków jest regulowana w zależności

od rodzaju ciętego materiału. Belka, po

dobnie jak wózek piły, napędzana jest za

pomocą silnika bezszczotkowego. Zgodnie

z obowiązującymi przepisami maksymal

na prędkość przesuwu belki do przodu

wynosi 25 m/min. Z kolei ruch powrotny

odbywa się z prędkością 105 m/min. Bezpośrednio nad strefą cięcia umieszczona

jest belka dociskowa. Duża powierzchnia

docisku skutecznie eliminuje do mini

mum wibracje ciętego materiału. Podwój

ny pneumatyczny system docisku belki,

z funkcją zatrzymywania, przeciwdziała

zjawisku gwałtownego jej opadania. Siła

docisku jest również regulowana. Belka

posiada także system automatycznego

pozycjonowania w zależności od wyso

kości ciętego pakietu płyt. Oznacza to, że

belka nie podnosi się na maksymalną wysokość, co znacząco skraca czas zacisku

i pozwala zwiększyć wydajność cięcia do

25 proc. Osłona belki dociskowej posiada

przeszklenie w strefie, gdzie zainstalowany jest panel sterujący. Operator ma więc

możliwość sprawdzenia podczas pracy, czy

proces przebiega prawidłowo.

Automatyczny pomiar

długości narzędzi

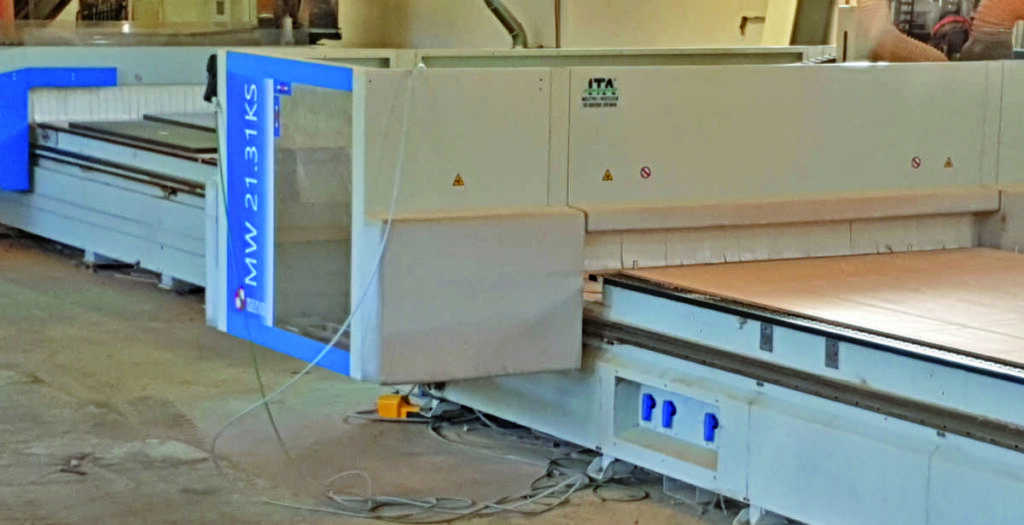

Pracujące w firmie Morrow Woods centrum

MW KS 21.31 poprzez modułowość konstrukcji oraz efektywność kosztową określa

zupełnie nowe standardy tej technologii.

Maszyna produkowana jest w pięciu wersjach różniących się zakresem pracy wzglę

dem osi X i Y, a model KS 21.31 jest jednym

z większych. Jego stół mierzy w osi Y 2065,

a w osi X 3100 mm. Stół rastrowy wykona

ny został z żywic fenolowych i wsparty jest

na sztywnym i masywnym stalowym łożu.

Warto także wspomnieć, że cechą charakterystyczną maszyny jest bezproblemowy

dostęp do powierzchni roboczej z dwóch

stron. Podciśnienie wykorzystywane do  mocowania płyt generowane jest przez ze

spół pomp o maksymalnej wydajności 500

m3/h. Przeznaczone do obróbki arkusze

układane są na płycie z MDFu. Bazowanie odbywa się z wykorzystaniem tylnych

i bocznych pneumatycznie wysuwanych

„stopów”. Przy stole zamontowano także

urządzenie służące do automatycznego po

miaru długości narzędzi.

Maszyna wyposażona została w portal, który podparty jest w dwóch punktach.

Konstrukcja ta przemieszcza się wzdłuż osi

X po układzie prowadnic liniowych zainstalowanych na belce przedniej i tylnej łoża obrabiarki. Napęd z serwomotoru przekazy

wany jest za pomocą listwy zębatej i zębatki.

Z prawej strony portalu, patrząc od strony

operatora, zamontowano suport będący

podstawą do zainstalowania agregatów obróbczych. Suport przesuwa się wzdłuż osi Y

po dwóch prowadnicach liniowych. Jest on

również napędzany za pomocą serwomotoru z systemem przeniesienia zbudowanym

dokładnie tak samo jak w przypadku osi X.

Na suporcie również zamontowane zostały pionowe prowadnice liniowe, które stanowią tor ruchu dla jednostek obróbczych

wzdłuż osi Z, a jego zakres wynosi 145 mm.

Napęd przekazywany jest za pomocą śruby

kulowo-tocznej o dużej precyzji, z syste

mem korekcji wstępnej.

Makra graficzne dla geometrii

specjalnych

Centrum uzbrojono w trzyosiowe, chłodzone powietrzem elektrowrzeciono

o mocy 12 kW z uchwytem typu HSK

i płynnie regulowaną za pomocą falownika prędkością obrotową do 24 000 obr./

min. Może ono współpracować z czterna

stomiejscowym, zamontowanym na kor

pusie maszyny liniowym magazynkiem

narzędzi, o maksymalnej średnicy 120

mm. Natomiast odstępy między uchwyta

mi magazynka wynoszą 135 mm.

Drugą standardową jednostką jest

głowica wiertarska. Maszyna pracująca

w Pruszkowie posiada największą jej wersję,

w osi X oraz 1 podwójne

wrzeciono w osi Y. Wiertła pracują w module 32 mm z prędkością obrotową 4 000

obr./min. Głowica napędzana jest silnikiem

o mocy 1,7 kW. Oprócz tego głowica wiertarska uzbrojona jest w agregat służący do

wykonywania wręgów wzdłuż osi X. Pracuje on z wykorzystaniem piłki o średnicy

120 mm. Natomiast z lewej strony portalu

zamontowano specjalne urządzenie przeznaczone do czyszczenia powierzchni stołu z wiórów powstających w trakcie pracy.

Składa się ono z dwóch regulowanych

w płaszczyźnie pionowej ssaw podłączo

nych do centralnej instalacji odciągowej.

MW KS 21.31 wyposażone jest w oprogramowanie Master nest, służące do automatycznej optymalizacji w zakresie roz

mieszczenia elementów na przeznaczonej

do rozkroju płycie. W pakiecie znajduje się

także graficzny system Masterwork, któ

ry dzięki łatwemu w obsłudze, szybkiemu

i intuicyjnemu interfejsowi, pozwala programować w systemie ISO.

mocowania płyt generowane jest przez ze

spół pomp o maksymalnej wydajności 500

m3/h. Przeznaczone do obróbki arkusze

układane są na płycie z MDFu. Bazowanie odbywa się z wykorzystaniem tylnych

i bocznych pneumatycznie wysuwanych

„stopów”. Przy stole zamontowano także

urządzenie służące do automatycznego po

miaru długości narzędzi.

Maszyna wyposażona została w portal, który podparty jest w dwóch punktach.

Konstrukcja ta przemieszcza się wzdłuż osi

X po układzie prowadnic liniowych zainstalowanych na belce przedniej i tylnej łoża obrabiarki. Napęd z serwomotoru przekazy

wany jest za pomocą listwy zębatej i zębatki.

Z prawej strony portalu, patrząc od strony

operatora, zamontowano suport będący

podstawą do zainstalowania agregatów obróbczych. Suport przesuwa się wzdłuż osi Y

po dwóch prowadnicach liniowych. Jest on

również napędzany za pomocą serwomotoru z systemem przeniesienia zbudowanym

dokładnie tak samo jak w przypadku osi X.

Na suporcie również zamontowane zostały pionowe prowadnice liniowe, które stanowią tor ruchu dla jednostek obróbczych

wzdłuż osi Z, a jego zakres wynosi 145 mm.

Napęd przekazywany jest za pomocą śruby

kulowo-tocznej o dużej precyzji, z syste

mem korekcji wstępnej.

Makra graficzne dla geometrii

specjalnych

Centrum uzbrojono w trzyosiowe, chłodzone powietrzem elektrowrzeciono

o mocy 12 kW z uchwytem typu HSK

i płynnie regulowaną za pomocą falownika prędkością obrotową do 24 000 obr./

min. Może ono współpracować z czterna

stomiejscowym, zamontowanym na kor

pusie maszyny liniowym magazynkiem

narzędzi, o maksymalnej średnicy 120

mm. Natomiast odstępy między uchwyta

mi magazynka wynoszą 135 mm.

Drugą standardową jednostką jest

głowica wiertarska. Maszyna pracująca

w Pruszkowie posiada największą jej wersję,

w osi X oraz 1 podwójne

wrzeciono w osi Y. Wiertła pracują w module 32 mm z prędkością obrotową 4 000

obr./min. Głowica napędzana jest silnikiem

o mocy 1,7 kW. Oprócz tego głowica wiertarska uzbrojona jest w agregat służący do

wykonywania wręgów wzdłuż osi X. Pracuje on z wykorzystaniem piłki o średnicy

120 mm. Natomiast z lewej strony portalu

zamontowano specjalne urządzenie przeznaczone do czyszczenia powierzchni stołu z wiórów powstających w trakcie pracy.

Składa się ono z dwóch regulowanych

w płaszczyźnie pionowej ssaw podłączo

nych do centralnej instalacji odciągowej.

MW KS 21.31 wyposażone jest w oprogramowanie Master nest, służące do automatycznej optymalizacji w zakresie roz

mieszczenia elementów na przeznaczonej

do rozkroju płycie. W pakiecie znajduje się

także graficzny system Masterwork, któ

ry dzięki łatwemu w obsłudze, szybkiemu

i intuicyjnemu interfejsowi, pozwala programować w systemie ISO.

Wydawnictwo: Gazeta Przemysłu Drzewnego

Tekst: Tomasz Bogacki